چندلاکنی و تابندگی و دانستنیهایی درباره آن

عملیات چندلاکنی یک بخش از مراحل خط تولید برای تولید نخ تابیده شده میباشد که به واسطه تاباندن دو یا چند نخ، میتوان موجب افزایش

استحکام، یکنواختی بیشتر و همچنین، رنگ پذیری و ساختمان ایدهآلی گردید.

درواقع، تاباندن نخ میتواند در دو مرحله صورت پذیرد؛ بدین صورت که، ابتدا در دستگاه چندلاکنی نخها به صورت موازی کنار یکدیگر قرار گیرند؛ سپس، برروی دستگاه دولاتابی برروی یکدیگر تابیده شوند. بنابراین، چندلاکنی اولین مرحله و دستگاه تابندگی، دومین مرحله از عملیات تابندگی است. تابندگی دو لانخ هم به دو روش انجام میپذیرد: روش اول، استفاده از دولاکنی و سپس تابندگی و شیوه دوم استفاده از تنها یک مرحله تابندگی و موازی کردن هم زمان میباشد.

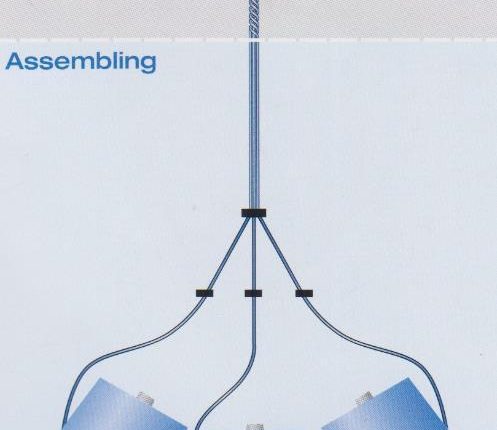

شکل۱- نمایی از روش تابندگی دولانخ بااستفاده از دولاکنی و تابندگی

شکل۲- نمایی از روش تابندگی دولانخ بااستفاده از تابندگی و موازی کردن همزمان

در نگاه اول به نظر میآید که شکل دوم، هزینه کمتری را برای عملیات تابندگی موجب میگردد اما، به طور کلی و با بررسی تمامی پارامترها انتخاب یکی از روشهای بالا ساده نمیباشد.

یک قانون عمومی وجود دارد که باید به دنبال کوتاهترین راه برای تولید نخ با کاهش هزینه بود و در نگاه اول به نظر میرسد حذف دولاکنی موجب کاهش هزینه میگردد؛ اما علاوه بر هزینه، کیفیت محصول نهایی نیز از اهمیت بالایی برخوردار است که در ادامه مطلب، موارد فوق مورد بررسی بیشتر قرار میگیرد.

میزان تنش وارده بر نخ و تعداد بستههای نخ معیوب، دو شاخص مهم و اصلی برای سنجش کیفیت میباشد که در ادامه به بررسی آن پرداخته میشود.

تنش نخ

یک نخ خوب تابیده شده، به وسیله دو نخ که به صورت موازی به یکدیگر تاب خوردهاند، ایجاد می شود(شکل ۳)، اما اگر یکی از نخها به صورت مستقیم باشد و نخ دیگر به دور آن پیچیده باشد، نخ مطلوبی نیست (شکل۴)، زیرا، یکی از نخها روی دیگری لیز میخورد و از این رو، موجب از بین رفتن کیفیت تابندگی میگردد.

از دیگر نکات مهم میتوان به میزان تنش وارده به نخ در حالت نواری اشاره نمود که یکی از نخها تحت تنش بالا باشد و دیگری هیچ تنشی نداشته باشد. لذا، نخ هنگام تابندگی با تنش بالا نمی تواند تغییر حالت دهد و نخ به صورت شُل به دور آن میپیچد. درواقع، عامل اصلی مشکل پیچش نواری اشاره شده در نخ تابیده شده، عدم کشیدگی یکنواخت دو نخ در سیستم تابندگی مستقیم (بدون لاکنی ) میباشد.

شکل۳- نخ تابیده شده مناسب با تاب موازی

شکل۴- یک نخ تابیده شده بد که یکی از نخ ها به صورت مستقیم و دیگری به دور آن میپیچد.

بسته های نخ معیوب

مسأله دیگری که ممکن است در سیستم تابندگی مستقیم ایجاد شود، تابندگی تنها یک لا نخ و عدم رفع آن توسط اپراتور میباشد. همچنین، در این روش ممکن است باقیمانده نخ در یکی از لاها مشاهده گردد که در این حالت نخ اضافی برگردانده میشود و یا جزء ضایعات قرار میگیرد.

اگرچه، امروزه این مشکل به وسیله استفاده از سایزهای مختلف بسته بندیهای عرضه شده کمتر شده اما هرگز برای حذف یکدیگر کافی نیست.

راندمان تولید

بر اساس اطلاعات و تحقیقات انجام شده در صنایع تابندگی ثابت شده است که سرعت دستگاههای تابندگی با تغذیه نخ لاکنی جدا، ۱۰ درصد بیش از تغذیه مستقیم به دستگاه تابندگی میباشد و اگر در روش استفاده از نخ لاکنی در دستگاه تابندگی، هرکدام از نخها تحت تنش یکسان قرار گیرند، میزان پارگی کاهش و به دنبال آن، راندمان تولید افزایش مییابد.

سیستم های مختلف پیچش برای بسته های لاکنی

پیچش تصادفی (Random Winding)

یکی از روشهای لاکنی، پیچش تصادفی میباشد که نخ به واسطه غلتکهای شیاردار و با هدایت حرکت رفت و برگشتی تحت عملیات پیچش بر روی بوبین نخ قرار میگیرد. در این روش دانسیته نخ پایین بوده و به علت افزایش قطر بسته و زاویه پیچش و به منظور جلوگیری از پیچش نواری از سیستم روشن و خاموش استفاده میکنند که برای عملیات تابندگی نخ با نمرات کمتر توصیه نمیشود. در واقع، عمده مزیت نهفته در لاکنی با پیچش تصادفی، طراحی ساده ماشین و میزان سرمایه گذاری کمتر آن میباشد.

شکل۵- نمایی از پیچش تصادفی

پیچش DIGICONE (DIGICONE winding)

در این روش، چگالی قابل ملاحظه بستههای نخ از جمله مزایای منحصر به فردی است که به وسیله کاربرد سیستم پیچش دقیق، میزان دقت در تابندگی و بهرهوری افزایش مییابد.

کنارههای بستههای تولید شده توسط این سیستم، کاملاً تخت و یکنواخت است که به شیوه پیچش نخ برمیگردد و این موضوع موجب میشود تا بسته نخ در دستگاه دولاتابی به راحتی به بالاترین میزان قطر تهیه گردد.

در این روش، امکان تغییر زاویه های پیچش نخ به راحتی امکان پذیر است. .همچنین قابلیت دستیابی به دانسیته بالای نخ وجود دارد که موجب افزایش راندمان تولید در دستگاه تابندگی میشود. در این روش، سیستم پیچش نواری کاملاً از بین رفته و سبب افزایش تولید در مرحله تابندگی میگردد. در ضمن، تابندگی نخ با نمرات ضخیمتر، که نیاز به زاویههای پیچش پایینتری است، در این روش به راحتی امکانپذیر میباشد.

شکل۶- نمایی از پیچش DIGICONE

پیچش Precisoin (Precisoin Winding)

شکل۷- نمایی از پیچش Precisoin

با سیستم پیچش Precision میزان دانسیته نخ، حدوداً ۲۵درصد بیشتر از سیستم پیچش تصادفی و حتی بهتر از سیستم پیچش DIGICONE میباشد. از این رو، میتوان به این نتیجه رسید که سیستم پیچش Precisoin، دارای بیشترین میزان دانسیته در بسته نخ است و مسافت حرکت نخ برای دستیابی به دانسیته مشخص قابل تنظیم میباشد. از سوی دیگر، به واسطه یکنواختی کشش در هر کدام از لاهای نخ، در طی عملیات پیچش یکنواختی در کل بسته ایجاد میگردد. همچنین، تنظیمات ممکن است توسط سیستم الکترونیکی و از مرکز انجام پذیرد و این مزیت برای تنظیمات نخهای ظریف بسیار حائز اهمیت میباشد

شکل۸- نمودار افزایش دانسیته نخ در روش پیچش Precision

در این روش به هیچ عنوان نواری شدن معنا ندارد و در داخل کاسه، تابندگی به راحتی باز میشود و راندمان تولید افزایش مییابد.

یکی از مقاومترین روشهای لاکنی شیوه تیغههای شمارنده میباشد که در تصویر زیر نشان داده شده است و موجب افزایش سرعت تولید میگردد.

شکل۹- نمایی از سیستم تیغههای شمارنده

اهمیت حالت لاکنی برای تابندگی

بسته بندی های ارایه شده توسط لاکنی در دستگاه تابندگی توسط یک راهنمای نخ که به شکل فلایر، دارای حرکت چرخشی و همچنین بالا و پایین میباشد، صورت میگیرد. سرعت حرکت فلایر متفاوت است و به همین دلیل، کشش نخ در حین بالا رفتن فلایر با زمانی که پایین میرود، متفاوت خواهد بود و این تغییر کشیدگی در هنگام ورود به دیسک ذخیره موجب پیچش دور آن میگردد؛ لذا، تغییر شکل و اندازه بالن و همچنین، جمع شدگی بر روی دیسک و پارگی نخ صورت میپذیرد. برای نخهای ظریف به علت تاب بسیار بالای نخ این مشکل خیلی مشاهده نمیشود اما، برای نخهای ضخیم با تاب پایین این موضوع از اهمیت بسیار بالایی برخوردار است و از این رو، پیچش نخ در دستگاه لاکنی دارای اهمیت بسیار بالایی برای جلوگیری از نخ پارگی در دستگاه تابندگی میباشد.

شکل۱۰- نمایی از عملیات لاکنی در دستگاه تابندگی

استفاده از نخ لاکرا در دستگاه لاکنی

شرکت SSM برای تابیدن نخهای دارای الاستومر (لاکرا) سیستمی را مورد استفاده قرار داده است تا با توجه به ویژگی این نخها که حالت کشسانی متفاوتی دارند، امکان تغذیه مستقیم لاکرا در کنار نخهای ریسیده شده و یا فیلامنت با همان کشش یکسان ایجاد گردد. لذا، کشش کل نخ لاکنی شده برای تابندگی، یکسان خواهد بود.

قفسه خارجی

به منظور افزایش راندمان تولید از قفسه خارجی، در صورت نیاز به تعداد لاکنی، ۳ لا پیشنهاد میگردد و برای بیش از ۳ لا، بایستی از قفسه خارجی استفاده گردد.

با تمام این تفاسیر و با توجه به توضیحات ارائه شده، اهمیت عملیات لاکنی بر روی عملیات بعدی از اهمیت بسیار بالایی برخوردار میباشد.

دیدگاه

دیدگاه شما

پیشنهادی برای شما

رفع مسئولیت

مطالب بخش سبک زندگی « دسـ تو دسـ » در حوزههای پزشکی، تغذیه، روانشناسی، سلامت و زیبایی و تناسب اندام تنها جنبهی اطلاعرسانی دارند و هرگز نباید جایگزین مراجعه به پزشک یا مشاور متخصص شوند . تیم تحریریهی « دسـ تو دسـ » همواره در تلاش است با استفاده از منابع معتبر مطالبی بهروز و مفید در اختیار مخاطبانش قرار دهد، اما با توجه به حساسیت زیاد حوزههای مرتبط با سلامت افراد، هیچ گاه توصیه نمیکند که از محتوای این مطالب بدون مشورت پزشک یا مشاور متخصص استفاده شود. در غیر این صورت مسئولیت عواقب احتمالی بر عهدهی خود فرد خواهد بود « دسـ تو دسـ » اکیدا توصیه میکند برای تشخیص، درمان یا تسکین هر گونه مشکل جسمی و روانی پیش از هر چیز با پزشک متخصص مشورت کنید و در صورت تایید ایشان توصیههای موجود در مطالب « دسـ تو دسـ » را به کار بگیرد و با توجه به آنچه گفته شد، « دسـ تو دسـ » مسئولیت هر گونه استفادهی نادرست از محتوای این رسانه را که منجر به بروز مشکل یا عارضهای برای فرد شود از خود سلب میکند